Структурная система - это новый энергетический автомобильАккумуляторный поднос, который является скелетом батареи и может обеспечить ударное сопротивление, вибрационное сопротивление и защиту для других систем. Аккумуляторные лотки прошли через разные стадии разработки, от начальной стальной коробки до тока алюминиевого лотка сплавов, а также к более эффективным лоткам аккумулятора из медного сплава.

1. Стальной поднос аккумулятора

Основным материалом, используемым в лотках стальных аккумуляторов, является высокопрочная сталь, которая является экономичной по цене и имеет превосходные свойства обработки и сварки. В реальных дорожных условиях поддоны аккумулятора влияют различные условия труда, такие как подверженные воздействию гравия и т. Д., А сталь поддон обладает хорошим сопротивлением ударам камня.

Стальные поддоны также имеют свои ограничения: ① его вес большой, что является одним из важных факторов, влияющих на крейсерский диапазон новых энергетических транспортных средств при загрузке на корпус автомобиля; ② Из -за плохой жесткости стальные поддоны батареи склонны к разрушению во время столкновения. Происходит деформация экструзии, вызывая повреждение аккумулятора или даже огонь; ③ Стальные лотки аккумулятора имеют плохую коррозионную стойкость и подвержены химической коррозии в разных средах, что приводит к повреждению внутренней батареи.

2. Cast Aluminum Battery Actatue Actatue Tray

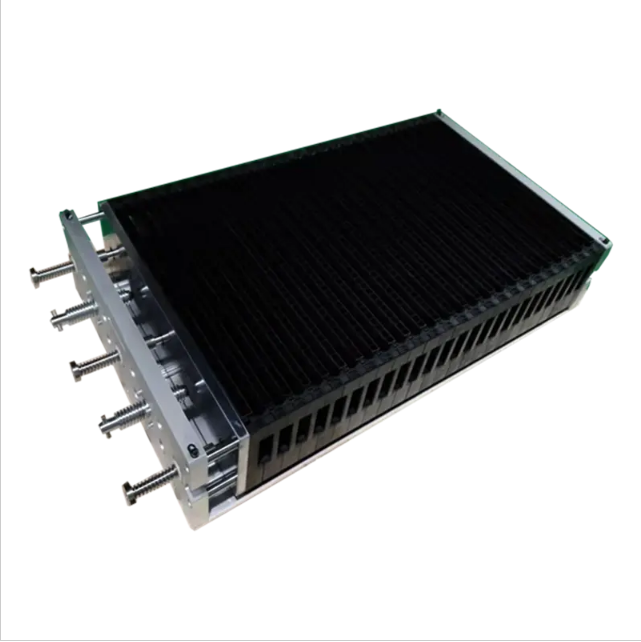

Лоток с литой алюминиевой батареи (как показано на рисунке) сформируется в целом и имеет гибкий дизайн. Не требуется дальнейший процесс сварки после формирования подноса, поэтому его комплексные механические свойства высоки; Из -за использования материалов алюминиевого сплава, его вес также дополнительно уменьшается, и эта структура подноса аккумулятора часто используется в небольших энергетических аккумуляторах.

Однако, поскольку алюминиевые сплавы склонны к дефектам, таким как нежелательное управление, трещины, холодные отключения, вмятины и поры во время процесса листа, герметизирующие свойства продуктов после литья плохие, а удлинение литых алюминиевых сплавов низкое, и они подвержены деформации после столкновений. Из-за ограничений процесса литья, лотки с большой емкостью не могут быть получены путем литья алюминиевых сплавов.

3. Экструдированный поднос аккумуляторного сплава алюминиевого сплава

Экструдированный лоток с сплава алюминиевого сплава - это текущее решение для проектирования батареи. Он удовлетворяет различные потребности посредством сплайсинга и обработки профилей. Он имеет преимущества гибкого дизайна, удобной обработки и легкой модификации; С точки зрения производительности, экструдированный поднос аккумуляторного сплава алюминиевого сплава имеет высокую жесткость, сопротивление вибрации, экструзии и воздействию.

Из -за своей низкой плотности и высокой удельной силы алюминиевый сплав все еще может сохранять свою жесткость, обеспечивая при этом производительность автомобильного тела. Он широко использовался в автомобильной легкой инженерии. Еще в 1995 году немецкая компания Audi начала массовое производство тел алюминиевого сплава. В последние годы специальные новые производители новых энергетических транспортных средств, такие как Tesla и Nio, также начали предлагать концепцию полностью алюминиевых тел, включая тела алюминиевого сплава, двери, лотки аккумулятора и т. Д. Однако из-за метода сплайсинга необходимо сплачивать сварки и другие методы. Есть много деталей, которые необходимо сварять, и процесс сложный.

Время публикации: май-11-2024